- Augmentation du débit de 500 TPH à 600 TPH. (tonne par heure)

- Augmentation de la taille maximale des granulats de 101 mm à 152 mm.

- Éliminer les dommages causés aux bandes par le matériau piégé entre la bande transporteuse et la boîte de décharge de l’alimenteur.

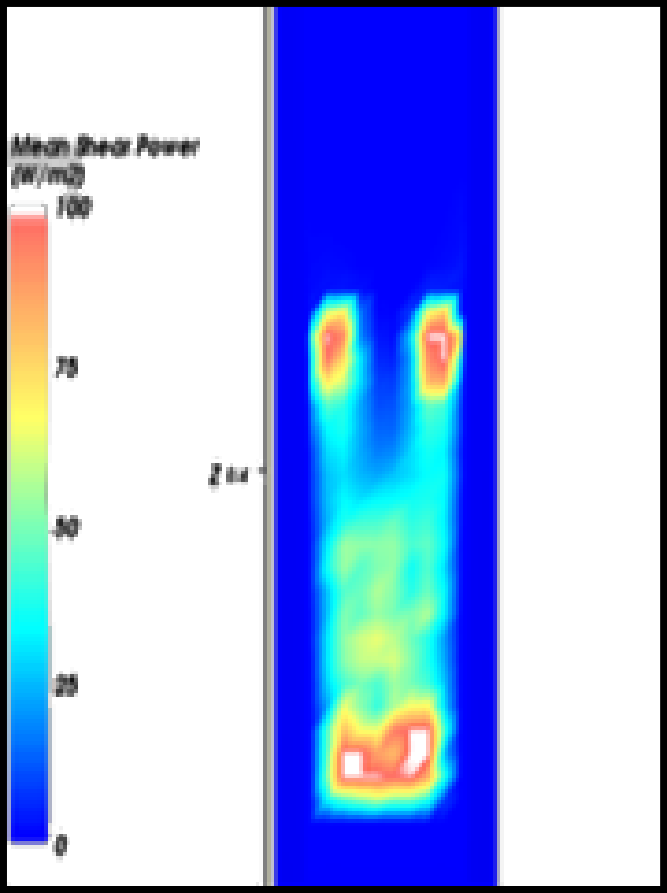

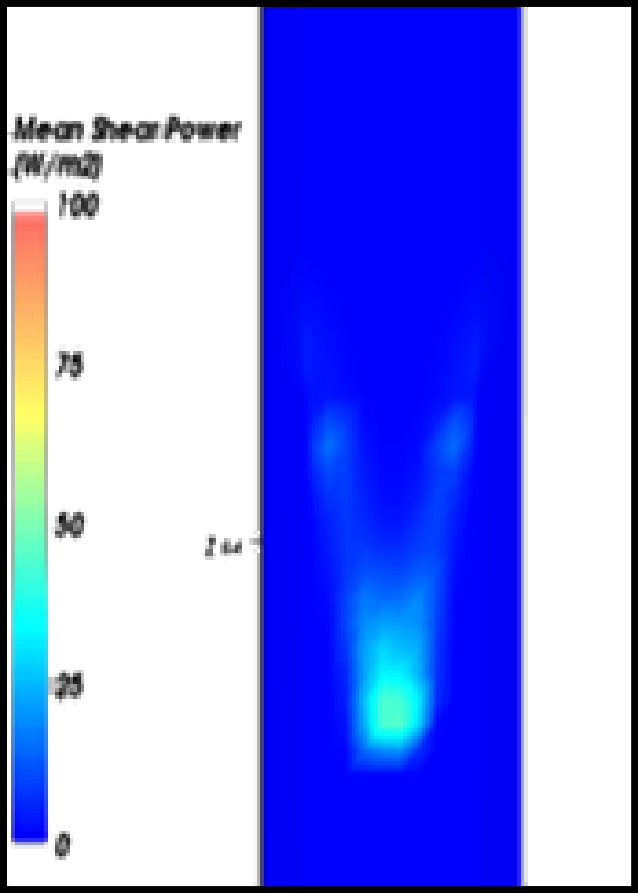

- Réduire l’usure par cisaillement de la zone de l’alimenteur sur les bandes transporteuses.

- Augmenter le temps moyen avant défaillance (MTTF) des plaques d’usure des jupes des bandes transporteuses.

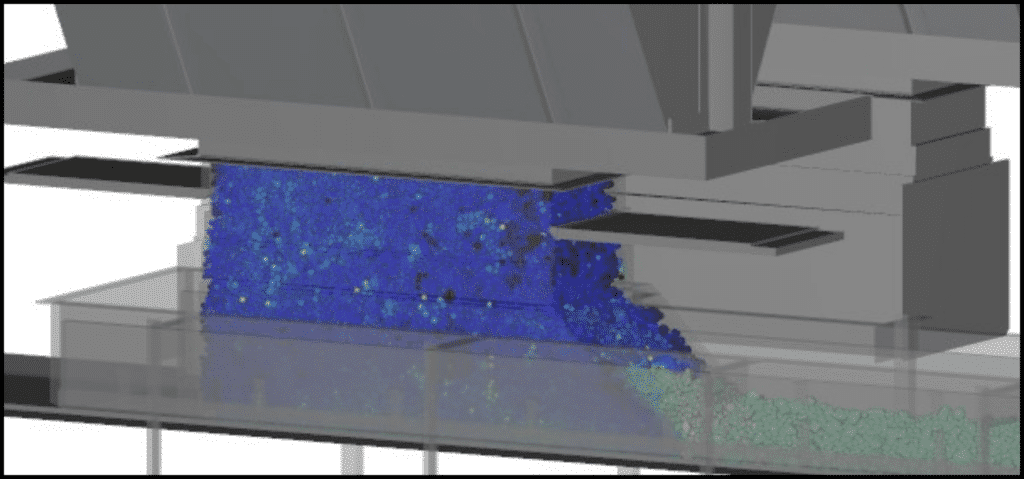

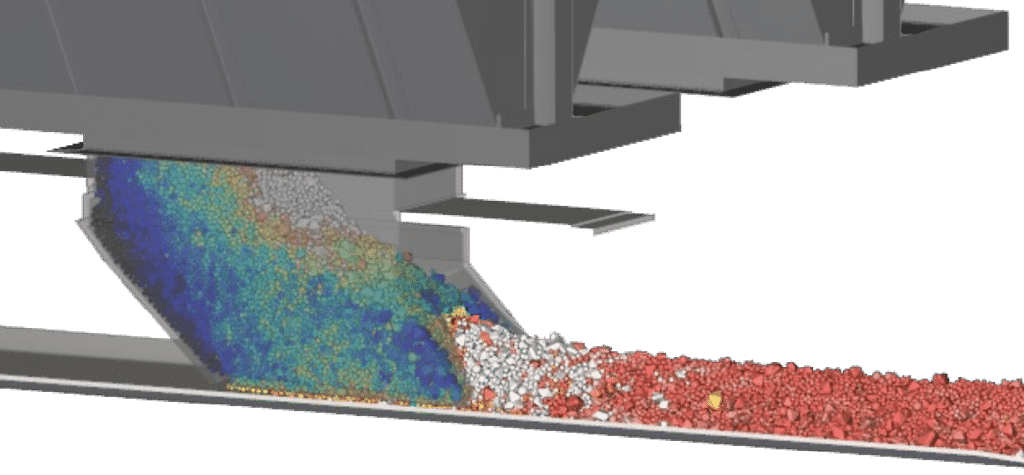

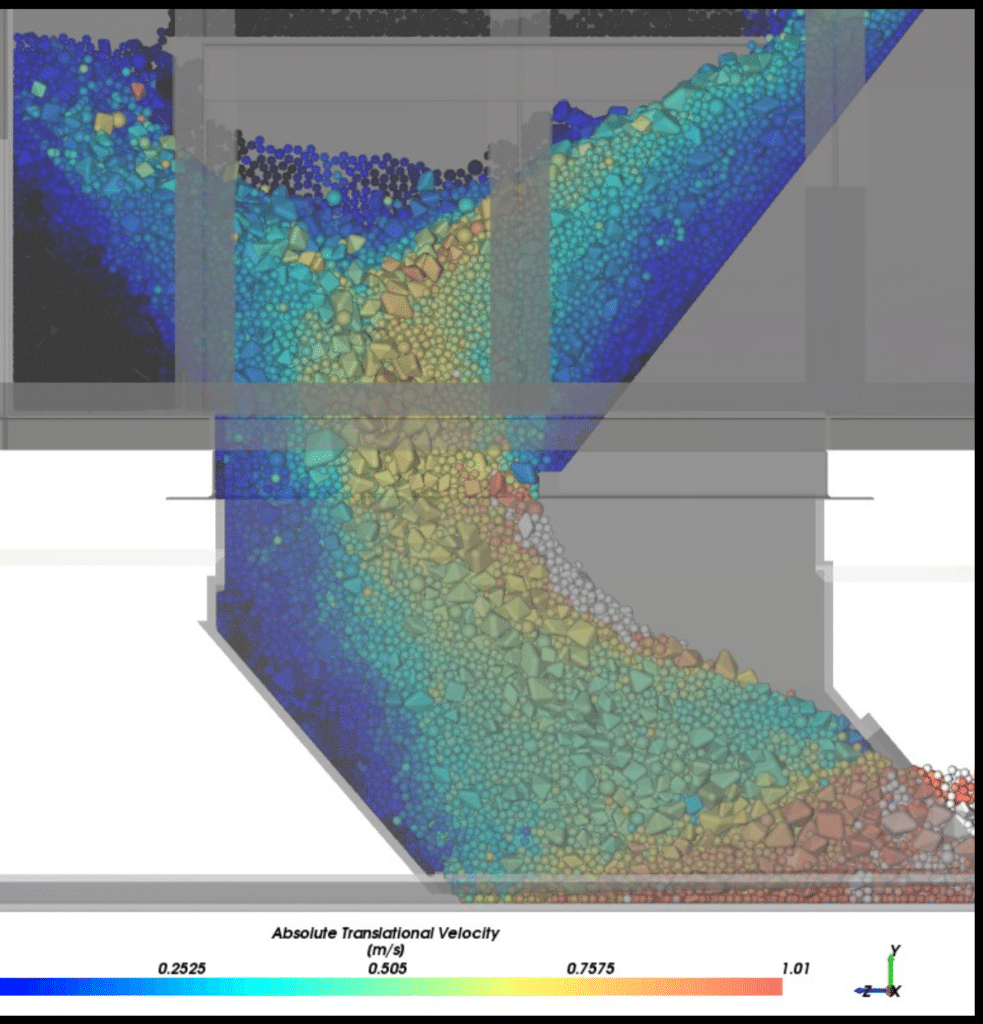

Pour tester et valider nos modifications de conception, nous nous sommes appuyés sur le logiciel Rocky DEM pour simuler rapidement et précisément le comportement probable du matériau à l’intérieur de la trémie de chute. Nous avons commencé notre analyse dans Rocky en calibrant le logiciel pour que le granulat soit représentatif de la réalité du terrain.

Nous avons ensuite créé une simulation en utilisant ce matériau calibré ainsi que la géométrie de la trémie d’origine. Après avoir comparé les résultats de la simulation avec les conditions existantes et nous être assurés qu’elles correspondaient bien, nous avons utilisé les résultats comme base de conception pour tester nos futures solutions.

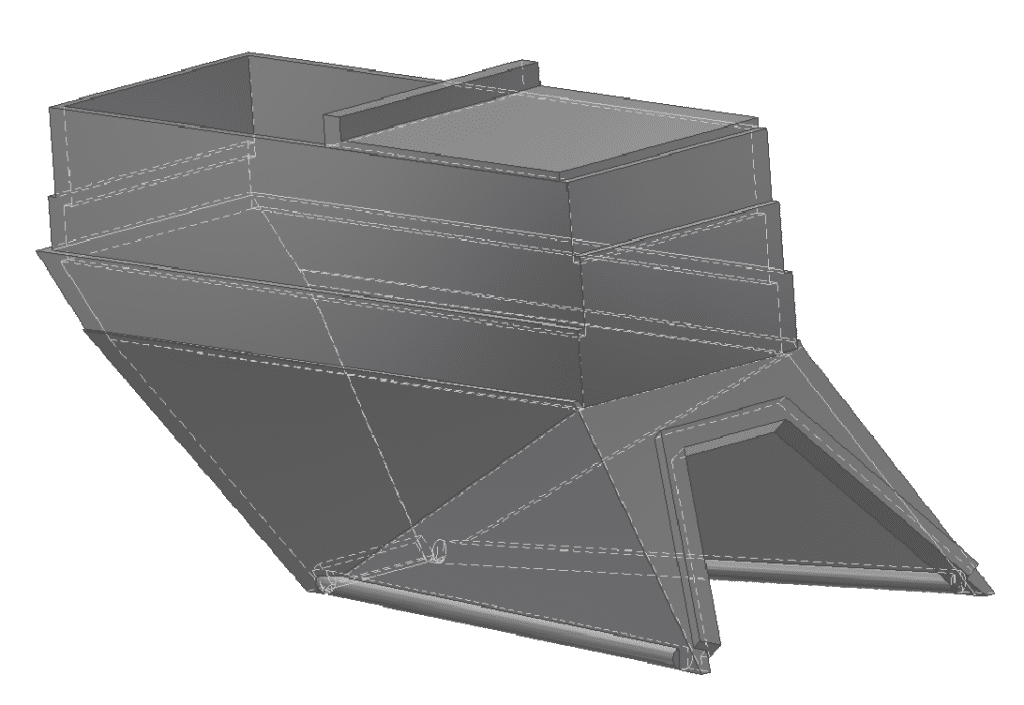

Après avoir analysé les résultats de base, nous avons décidé de redimensionner totalement la boîte de décharge de l’alimenteur. Le design final inclus:

- Augmentation de la largeur de la bande transporteuse de 1219 à 1320 mm

- Augmentation de la vitesse linéaire de la bande transporteuse de 0.49 à 1 m/s

- Réduction de la longueur de la zone de déchargement et ajout d’un angle sur l’arrière de la boîte

- La zone de déchargement à été rétrécie de l’arrière vers l’avant

- Réduction de l’ouverture supérieur de l’alimenteur de 1500 à 800 mm

- Ajout d’un angle d’ouverture sur les côté de l’alimenteur

Comme l’ont démontré d’autres simulations de Rocky, cette nouvelle conception optimisée a dépassé les objectifs en produisant un débit calculé de 670 TPH. De plus, les jupes des transporteurs deviennent superflues grâce à la forme optimisée de la trémie facilitant l’andainage du matériau.

Le flux plus naturel du matériau à travers le distributeur, combiné à la réduction de la zone de chargement sur la bande, a entraîné une réduction drastique de l’usure par cisaillement. De plus, il a été démontré que le matériau n’est plus piégé entre la boîte de décharge du distributeur et la bande, ce qui réduit considérablement l’usure et les dommages à la bande transporteuse.

Avec l’aide du logiciel Rocky DEM, il a été possible de redessiner l’alimenteur de cailloux, puis de le tester virtuellement pour s’assurer que tous les objectifs de conception étaient atteints avant l’installation.